解决方案:

Sochaux 工厂通过其在法国的一家经销商——Sysaxes 选择了优傲机器人。工厂每年雇佣员工数达 1 万人,年产汽车 4 万辆。

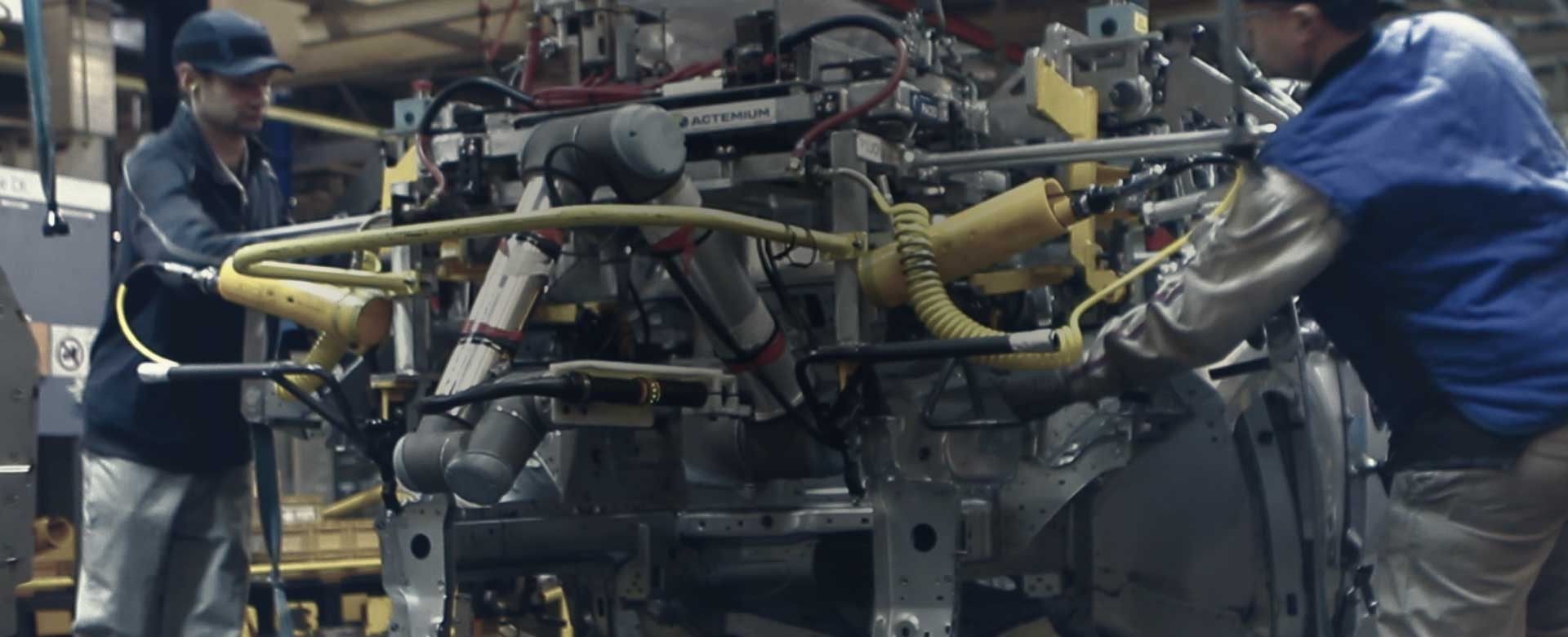

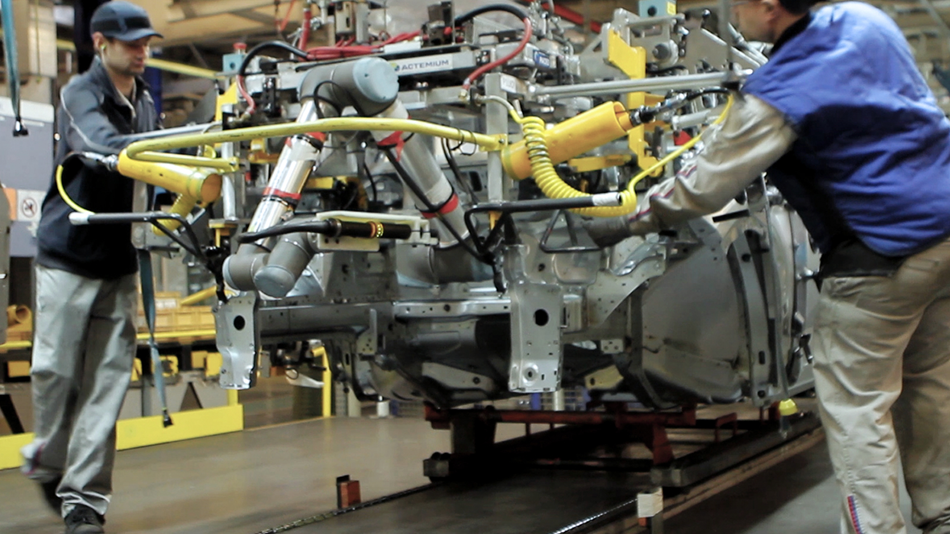

机器人负责拧紧车辆两侧的螺丝,操作员同时还可进行其他装配操作。“我们选择 UR10 机器人有多重考量。我们希望机器人具有足够的作业范围,能够实现螺丝拧紧工作。UR10 机器人正好满足了这些需求,”成品组装线结构件专家 Cedric Grandjean 表示。

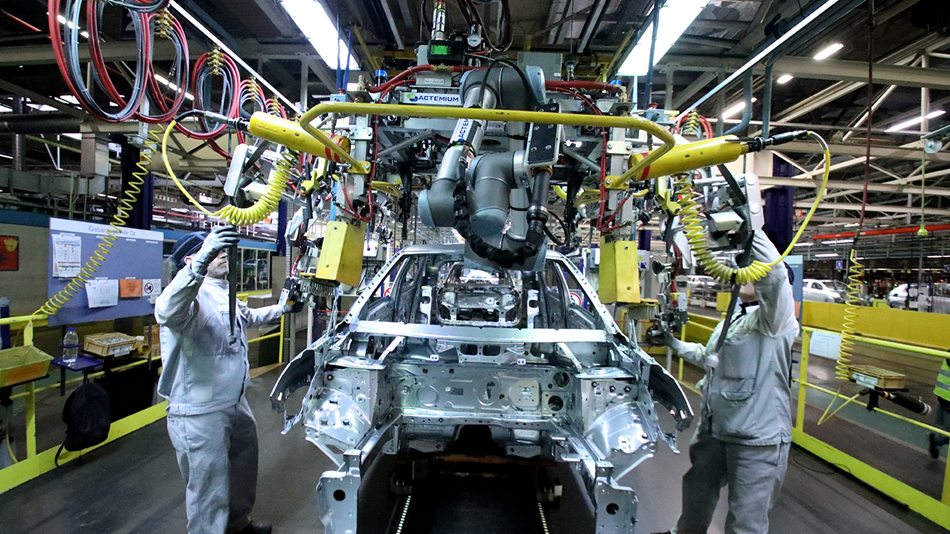

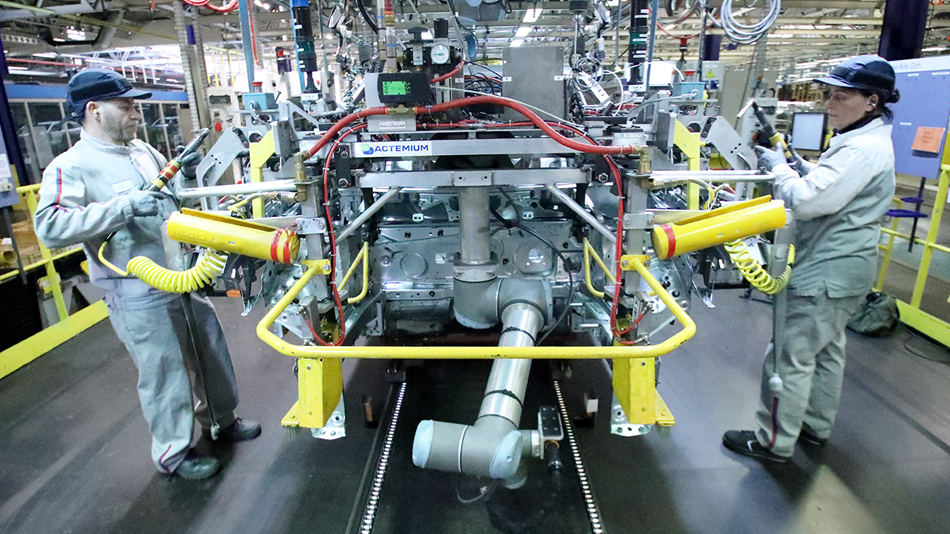

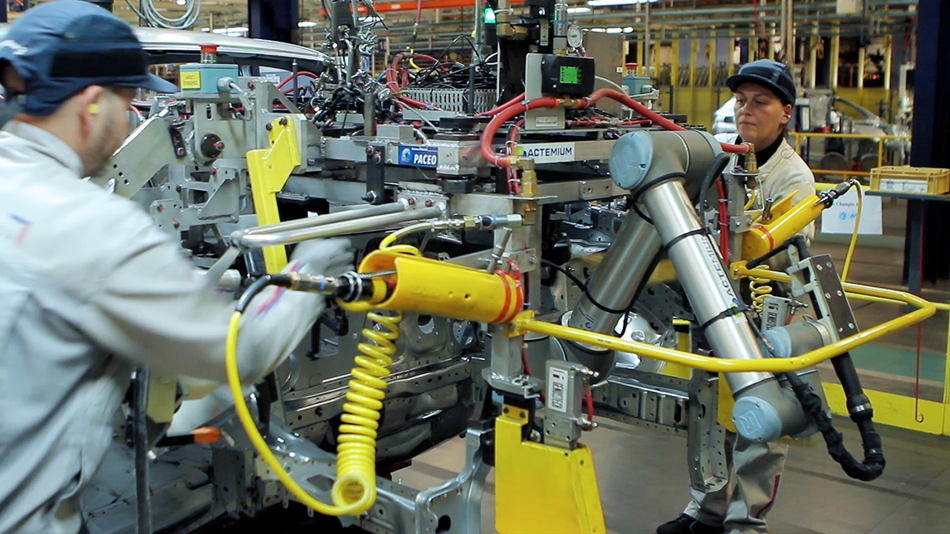

协作式机器人连着一根支撑杆,在生产过程中,机器人可以探到车身下方。两名操作员将车身拉下来,锁住两边。然后,UR10 执行预设的工作流程,即在车身左右两侧各拧入三颗螺丝。螺丝拧好后,机械臂会自动折叠起来,系统通过两个灯泡来指示操作是否正确无误。然后,机器人回到原位,下一个车身就位后,继续新一轮工作。

这个任务看似很简单,但其实是汽车制造中的关键步骤,操作容不得半点瑕疵。项目一开始,PSA 集团 Sochaux 工厂便发现这一新应用在市场上是独一无二的,于是决定将集成有 UR10 机器人的整个生产应用纳入专利申请范围,以申请国家和国际专利。

协作式机器人能够在操作员身旁安全地开展工作。“车身结构能够为优傲机器人 UR10 提供保护。此外,为了防止机器人碰触到操作员,公司降低了机器人的运行速度,” Sochaux 工厂设备安装员 Alexandre Le Helloco 说道。通过触屏平板电脑,操作员可以方便地对机械臂进行编程和维护。

虽然机器人刚引进 Sochaux 工厂时,引起了员工们的一些担忧,但很快他们便体会到这一新同事给工作带来的便利。现在,装配线上的操作员都亲切地称 UR10 为“Junior”。

优势:

PSA 集团 Sochaux 工厂对 UR10 的表现非常满意。机器人改善了操作员工作的人体工学条件和安全性。“机器人不仅帮助我们节省了汽车成本,还将几何尺寸和公差 (GD&T) 提升了近 10%,”Grandjean 表示。

此外,协作式机器人还带来了良好的运营收益:在所生产的 20 多万辆中,未发现任何质量问题,而且在使用的第一年也没有出现故障。目前,PSA 集团计划在其他工厂也部署优傲协作式机器人。

“我已经习惯跟机器人一起工作了,现在,我们都叫它‘Junior’。”

MARYLINE BIANCHI

操作员