解决方案:

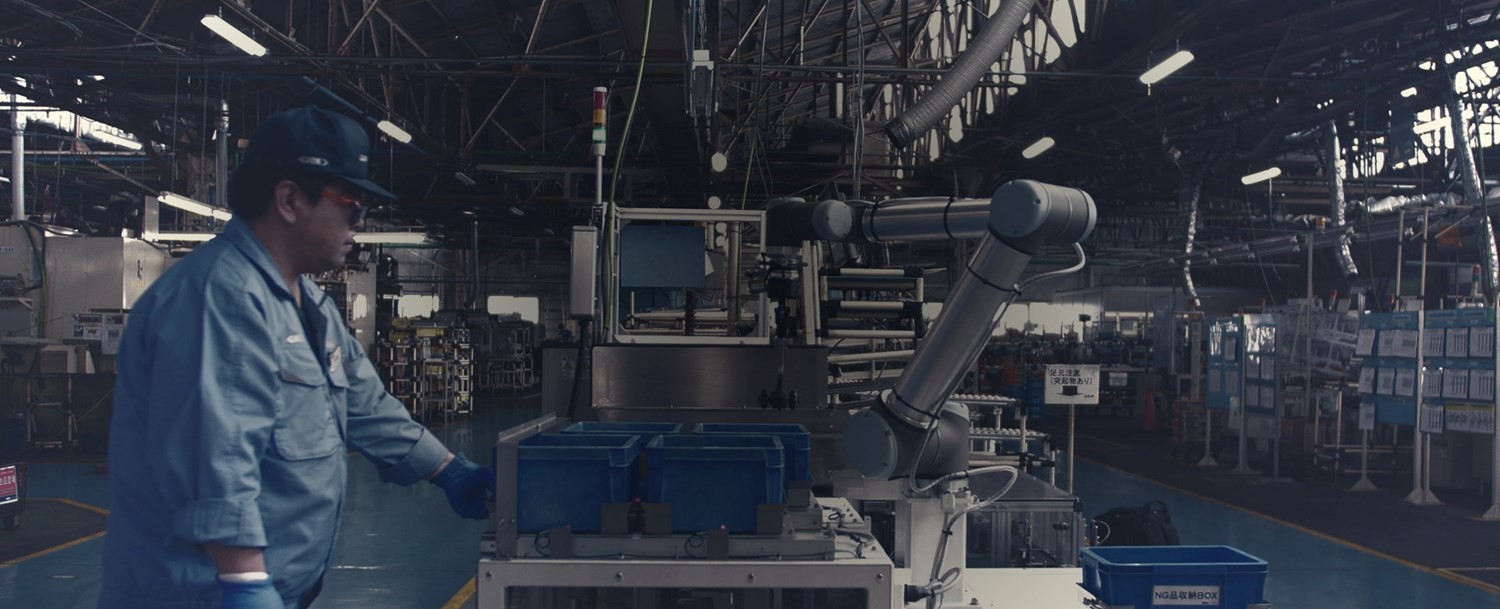

吉凯恩传动公司正在寻找可以将操作员丰富的经验和感觉实现自动化,同时支持人机安全共存的解决方案。随后,公司决定引进满足这些标准的优傲协作式机器人。制造工程部高级经理Hidefumi Yoshida说到:“我们之所以选择优傲机器人是因为日本一家主要的汽车制造商已经采用该机器人。此外,机器人的有效载荷满足了我们的需求。”最初,在齿轮装配过程中引入了UR5协作式机器人,以复制操作员的触觉。“利用从UR+产品系列中选中的Robotiq的外部力矩传感器和机械手,我们成功进行了反复试验,”Sakamaki先生表示。吉凯恩还考虑了安全因素。例如,区域传感器设置为四个不同方向,如果附近有人时,即可设置机器人放缓动作。

随后,在对安装在粘液耦合器中的薄铁板进行正反面检查的过程中引进了两台UR5协作式机器人。运营负责人Tomohiro Kikumoto先生在看到成功进行齿轮装配应用后,提出在该过程中引进机器人。“尽管迄今为止一直使用旧式机器,即前后鉴别器,但不足以满足要求,因此生产线工人在完成漫长的一天工作后不得不手动执行这些检查任务。为了避免这些不必要的加班工作,机器人成为理想选择,”Oyama先生对此解释道,并且Kikumoto先生补充说:“结果,我们成功在全天候运行下进行制造。这降低了工人因为疲劳所造成的风险,并且我们很高兴他们能够采纳我们的建议,实现其过程自动化。”优傲协作式机器人不同于传统机器人,在成功完成风险评估后无需安全防护装置,即可在同个空间实现人机共存。这可在确保安全的情况下节省空间。

在引进优傲协作式机器人时,包括Sakamaki先生和Kikumoto先生在内共有七人参加了由优傲协作式机器人公司官方经销商Kantum Ushikata 公司提供地为期三天的核心培训课程。Yoshida先生总结道:“我们还采购了另一台优傲机器人用于展示,以鼓励公司其他部门尝试并考虑在其他生产过程中应用优傲机器人。总部位于英国的吉凯恩集团旗下的所有公司已经打造出勇于尝试新事物,分享成功经验的企业文化。该案例故事再次为我们日本企业与吉凯恩在其他国家所在的部门进行共享树立了良好典范。我们将致力于积极打造人机共存的环境。”

“结果,我们成功在全天候运行模式下一个月制造出60万台装置。这降低了工人因为疲劳所造成的风险,并且我们很高兴他们能够采纳我们的建议,实现其过程自动化。”

TOMOHIRO KIKUMOTO先生

吉凯恩传动(日本)公司运营负责人

公司:

吉凯恩传动(日本)系统公司是总部位于英国的吉凯恩汽车公司旗下的分公司,该公司是一家开发和制造汽车动力系统和传动解决方案的全球公司。